更新日期:2019-03-02 11:00:54

一(yī)、注(zhù)塑機的工作(zuò)原理

注塑(sù)成型機簡稱注塑機。

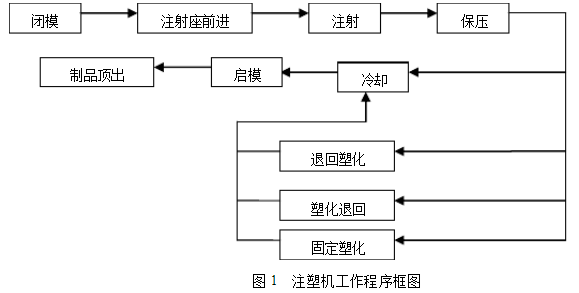

注塑成型是利用塑料的熱物理性質,把物料從料鬥加(jiā)入料筒中,料筒外(wài)由加熱圈加熱,使物料熔融,在料筒內裝有在(zài)外動力馬達作用下(xià)驅動旋轉的螺杆,物料在螺杆的作用下,沿著螺槽(cáo)向前輸送並壓實,物料在外加熱和螺杆剪切的雙重作用下逐漸(jiàn)地塑化,熔(róng)融和均化,當(dāng)螺杆(gǎn)旋轉時,物料在螺槽摩擦力及(jí)剪切力的作用下,把已熔融的物料推到螺(luó)杆的頭部,與此同時,螺(luó)杆在物料的反作用下後退,使(shǐ)螺杆頭部形成儲料空間,完(wán)成塑化過程,然後,螺(luó)杆(gǎn)在注射油缸的活塞推力的作用下,以高速、高壓,將儲料室內的熔融料通過噴嘴注射到(dào)模(mó)具的型腔中,型腔中的熔料經過保壓、冷卻、固化定型(xíng)後,模具在(zài)合模機構(gòu)的作用下,開啟模具,並通(tōng)過頂出裝置把定型好的(de)製品從模(mó)具頂出落下。

二、注塑機的分類

按合(hé)模部件與注射部件配(pèi)置的型(xíng)式有臥式、立式、角式三種

(1)臥式注塑機:臥式注塑機(jī)是很常(cháng)用的類型。其特點是注射總成的中心線與合模總成的中心線同心或一致,並平行於(yú)安裝地麵。它的優點是重心低、工(gōng)作平(píng)穩、模具安裝(zhuāng)、操作及維修均較方便,模具開檔大,占用空間高度小;但占地麵積大,大、中、小型機均有廣泛應用。

(2)立式注塑機:其特點(diǎn)是合模裝置與(yǔ)注射裝置的軸線呈一線排列而且與地麵垂直。具有占地麵積小,模具裝拆(chāi)方便,嵌件安裝容易,自料鬥落(luò)入物料能較均勻地進行塑化,易實現自動化及多台機自動線管理(lǐ)等優(yōu)點。缺點是頂出製品不易自動脫落(luò),常需(xū)人工或(huò)其它方法取出,不易實現全自(zì)動化操作和大型製品注射;機身高,加料、維修不便。

(3)角式注塑機:注射裝置和合(hé)模裝(zhuāng)置的軸線(xiàn)互成垂直排列。根據注射總成中心線與安裝基麵的相對位置(zhì)有(yǒu)臥立式、立臥式、平臥式之分:①臥立式,注射總成線與基麵平行,而合(hé)模(mó)總成中心線與基麵垂直;②立臥式,注射總成中心線(xiàn)與基麵(miàn)垂直,而合模(mó)總成中心(xīn)線與(yǔ)基麵平行。角式注射機的優點是兼備有臥式與立式注射機的優點,特別適用於開設側澆口非對稱幾(jǐ)何形狀製品的(de)模具。

三、注塑機的組成(chéng)結構分析

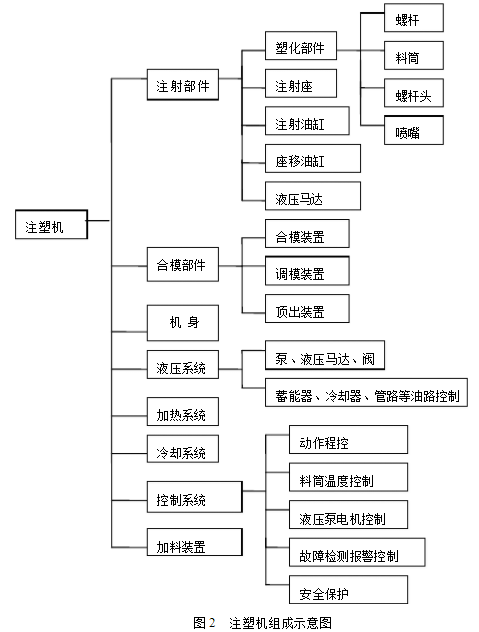

注塑機根(gēn)據注射成(chéng)型工藝要求(qiú)是一個機電一體化很強的機種,主要(yào)由注射部件、合模 部件(jiàn)、機身、液壓係統、加熱係統、控製係統、加料(liào)裝置等組成。如圖2所示。

(一)注(zhù)塑(sù)部件的典型結構

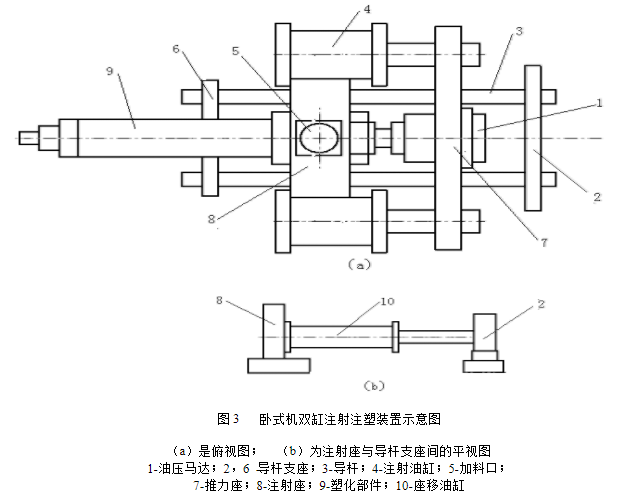

1.注射部件的組成 目(mù)前,常見的注塑裝置(zhì)有單(dān)缸形式和雙缸形式,我廠注塑機都是雙缸形式的,並且都是通過液壓馬達直接驅動(dòng)螺杆注(zhù)塑。因不同(tóng)的廠家、不同(tóng)型號的機台其組(zǔ)成也不完全相同,下麵就對我廠用的機台作具體(tǐ)分析。

立式機和臥(wò)式機注塑裝置的組成圖分別如圖3和圖4。

工作原理(lǐ)是:預塑時,在塑化部件中的螺杆通過(guò)液(yè)壓馬達驅動(dòng)主軸旋轉,主軸一端與螺杆鍵連(lián)接,另一端與液壓馬達鍵連接(jiē),螺杆旋轉時,物料(liào)塑化並(bìng)將塑化好的熔料推到料筒前端的儲料室中(zhōng),與此同時,螺杆在物料的反作用下(xià)後(hòu)退,並通過推力軸承使推力座後退,通過螺(luó)母拉(lā)動活(huó)塞杆直線後退,完成計量,注射時,注射油缸的杆腔進油通過軸承推動活塞杆完成動作(zuò),活塞的杆腔進油推動活塞杆及螺杆(gǎn)完成注射動作。

銷售經理:18337377787

采購經理:0373-7022565

電 話(huà):0373-5433888

傳 真:0373-5433868

郵 箱:info@wynermgmt.com

地 址:新鄉市宏力大道西賈橋工業區12號